生产中的自动放置、测量和分拣

Pick & Place,这意味着高分辨率光学三维测量技术与协作式机械臂相结合,在生产中实现自动放置、测量和确定/不确定分拣。该自动化解决方案使用户能够在10分钟内建立一个完整的自动化流程。

Pick & Place是如何工作的?

布鲁克Alicona测量系统可以通过协作式机器人手臂进行扩展,实现自动拾取、放置、测量和分拣部件。该系统基于预先定义自动化流程的管理员、用于操作和放置部件的协作机器人以及高分辨率的光学三维测量技术之间的互动。 与现有生产系统(包括ERP)的可能连接促进了适应性生产计划。

使用冲压工具专家步进的测量实例

对一个三层的冲压件进行光学三维测量

多年来,这个冲压工具专家一直依靠布鲁克-阿利科纳公司的光学三维测量技术来保证质量。现在,Stepper公司还使用了新的自动光学CMM测量解决方案µCMM Pick&Place。光学坐标测量系统µCMM由一个机械臂扩展,可以自动拾取、放置、测量和分类部件。应用范围包括压花刀片、压花模具、折弯刀片、折弯模具等。

被测量的部件:

用于高性能冲压工具的3-up冲压插件,该工具用于生产小型化的汽车触点。步进公司每分钟最多可生产2250个插头触点,在短短几年内已经生产了30亿个零件。

什么是重要的测量:

尺寸精度、表面质量和压花模具相对于外轮廓的位置。由于在这个冲压过程中,每个冲程都同时生产3个零件,因此也要检查所有3个形状是否匹配。

使用µCMM也能做到这一点:

以最高的精度缩短测量时间。众多好处之一是不需要测量整个部件。用户只需要测量相关的测量位置。"我们只需要测量工具轮廓的选定位置。这就减少了2/3以上的测量时间。

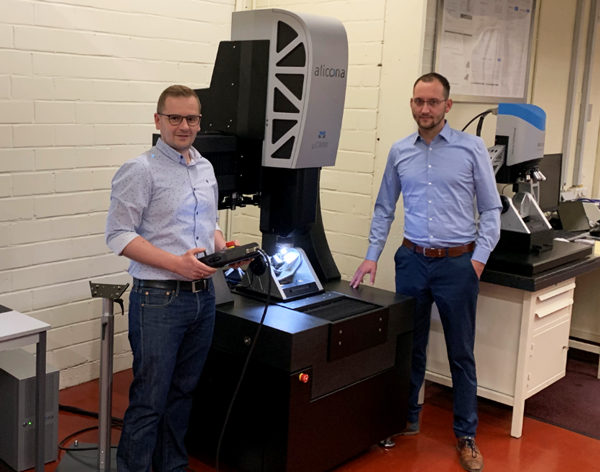

测量技术员Alexander Geiger和Stepper公司激光烧蚀和高速切割主管Marcel Heisler与µCMM合影

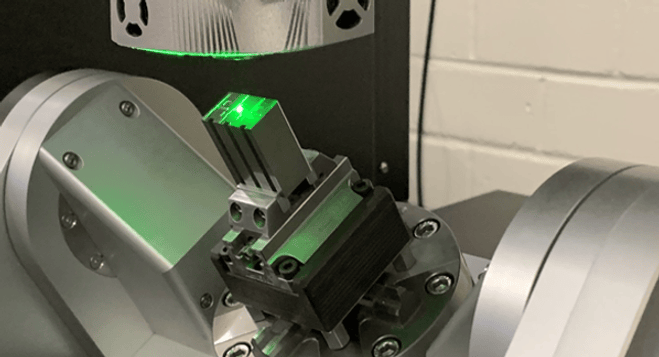

用µCMM拾取和放置测量的冲压件

垂直聚焦探测的好处是什么?

测量侧翼超过90°的部件的可能性为步进公司开辟了一个全新的部件范围。"迄今为止,我们主要测量压花和弯曲的部件。现在,我们也可以测量圆柱形的连续轮廓,如切割冲头和切割刀片。"

自动化是如何实现的?

µCMM通过一个协作式机械臂进行扩展。这种取放解决方案实现了自动装配和测量,包括在合格/不合格部件中进行分类。测量系列的教学只需3个步骤,不需要以前的测量技术知识。

dieSonne-154-380x253.jpg)