Automatisches Bestücken, Messen & Sortieren in der Fertigung

Pick & Place, das bedeutet hochauflösende optische 3D-Messtechnik in Kombination mit einem kollaborativen Roboterarm, der das automatisierte Bestücken, Platzieren, Messen und i.O./n.i.O.-Sortieren in der Produktion ermöglicht. Die Automatisierungslösung ermöglicht es Anwendern, einen kompletten Automatisierungsprozess innerhalb von zehn Minuten aufzusetzen.

Wie Pick & Place funktioniert

Bruker Alicona Messsysteme können mit einem kollaborativen Roboterarm erweitert werden, um Bauteile automatisch zu bestücken, zu platzieren, zu messen und zu sortieren. Das System basiert auf dem Zusammenspiel zwischen einem Administrator, der Automatisierungsprozesse vordefiniert (teach-in), einem Roboter für die Manipulation und Bestückung von Bauteilen sowie hochauflösender optischer 3D Messtechnik. Die mögliche Anbindung an bestehende Produktionssysteme inklusive ERP, begünstigen eine adaptive Produktionsplanung zur effizienten Unternehmensverwaltung.

Pick & Place ist auch mit dem optischen µCMM möglich

Koordinatenmesstechnik in Kombination mit einem kollaborativen Roboter

μCMM kann mit einem kollaborativen Roboterarm zu einer kompletten "Pick & Place"-Lösung erweitert werden. In dieser Konfiguration kann das automatische Bestücken, Messen und Sortieren von Teilen in einem Messvorgang realisiert werden. Ein Administrator definiert entsprechende Messprogramme (Teach-in) und der Roboter übernimmt die Bestückung des Messsystems mit den zu prüfenden Bauteilen. Nach der 3D-Messung und Auswertung können die Teile automatisch in i.O./n.i.O.-Teile sortiert werden.

Messbeispiel mit Stanzexperte Stepper

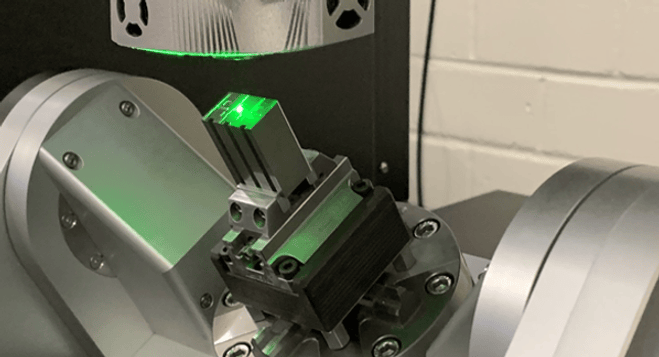

Optische 3D-Messung von einem 3-fach Stanzeinsatz

Für die Qualitätssicherung setzt der Stanzwerkzeugexperte seit vielen Jahren auf die optische 3D-Messtechnik von Bruker Alicona. Stepper setzt nun auch die neue automatisierte optische Messlösung µCMM Pick&Place ein. Das optische Koordinatenmesssystem µCMM wird um einen Roboterarm erweitert, um Komponenten automatisch aufzunehmen, zu platzieren, zu messen und zu sortieren. Das Anwendungsspektrum umfasst Prägeeinsätze, Prägestempel, Biegestempel, Biegeeinsätze, etc.

Bauteil, das gemessen wird:

3-fach Prägeeinsatz für Hochleistungsstanzwerkzeuge, die zur Fertigung von miniaturisierten Automobilkontakten eingesetzt werden. Pro Minute fertigt Stepper bis zu 2250 Kontakte, innerhalb weniger Jahre wurden so bereits 3 Milliarden Teile produziert.

Worauf es bei der Messung ankommt:

Formtreue, Oberflächengüte und die Lage der Prägeform zur Außenkontur. Da bei diesem Stanzprozess mit jedem Hub 3 Teile gleichzeitig produziert werden, wird zudem geprüft, ob alle 3 Formen übereinstimmen.

Was mit µCMM außerdem möglich ist:

Reduzierte Messzeiten bei höchster Genauigkeit. µCMM zeichnet sich u.a. dadurch aus, dass nicht das ganze Bauteil gemessen werden muss. "Es reichen Teilbereiche der Außenkontur, was die Messzeiten um mehr als 2/3 reduziert."

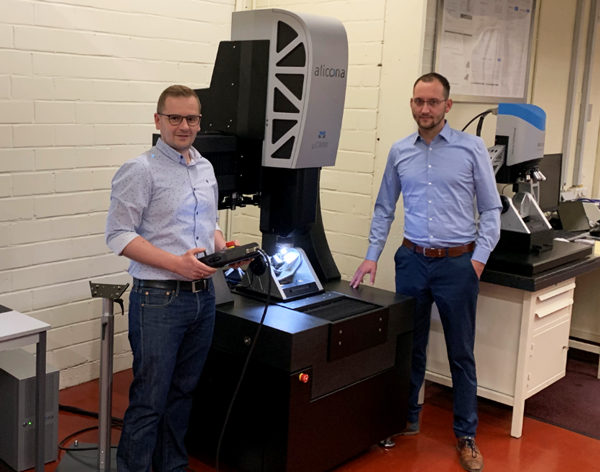

Messtechniker Alexander Geiger und Marcel Heisler, Leiter der Abteilung Laserablation und Hochgeschwindigkeitsschneiden, mit dem µCMM

3-fach Stanzeinsatz gemessen mit dem µCMM Pick & Place

Was bringt Vertical Focus Probing, die Erweiterung der Fokus-Variation?

Die Möglichkeit, Bauteile mit Flanken von mehr als 90° zu messen, eröffnet ein völlig neues Teilespektrum. "Bis dato haben wir hauptsächlich Präge- und Biegeteile gemessen. Jetzt können wir auch zylindrische, durchgehende Konturen wie Schnittstempel und Schnitteinsätze messen".

Wie wird die Automatisierung umgesetzt?

µCMM wird mit einem kollaborativen Roboterarm erweitert. Diese Pick & Place Lösung ermöglicht die automatische Bestückung und Messung inklusive Sortierung in i.O./n.i.O. Bauteile. Das Einlernen von Messreihen erfolgt in nur 3 Schritten und erfordert keine Messtechnikvorkenntnisse.

dieSonne-154-380x253.jpg)