Automatische Messung und Bewertung von Turbinentriebwerkskomponenten

Die automatische Messung und Auswertung von Radien, Fasen und Kantenbrüchen an Triebwerksbauteilen ist ein Kriterium der modernen Qualitätssicherung bei MTU Aero Engines. Derzeit sind drei Cobot Systeme von Bruker Alicona zur Kantenbruchmessung im Einsatz. On top ersetzen die optischen Messmittel aufwendige Abdrucktechniken und taktile Verfahren bei der Defektmessung.

Michael Duffek

Prüfplaner bei MTU Aero Engines, mitverantwortlich für die Qualitätssicherung von Triebwerkskomponenten

Mit optischer Messtechnik sind wir schneller, genauer und vor allem prozessfähig. Mit Bruker Alicona können wir zudem automatisiert in einem CNC-Ablauf messen.

LESEN SIE DIE GESAMTE ERFOLGSGESCHICHTE

Automatisierte Messung und Auswertung von Kanten, Radien und Fasen

"Wenn es da einen Grat gibt, kann das zu einer Gefahrenstelle im Triebwerk werden." Prüfplaner Michael Duffek ist mitverantwortlich für die Qualitätssicherung von Triebwerkskomponenten bei der MTU Aero Engines. Für den weltweit renommierten Hersteller von Luftfahrtantrieben ist die automatisierte Messung und Auswertung von Kanten, Radien und Fasen von Triebwerksbauteilen ein wichtiger Bestandteil einer modernen, dem Stand der Technik entsprechenden Messtechnik. Gemessen werden hochspezialisierte Teile und Komponenten wie Turbinenschaufeln, Turbinenscheiben oder Blisks (Blade Integrated Disk), die eine Reihe messtechnischer Herausforderungen mit sich bringen. Dazu zählen beispielsweise die komplexe Geometrie mit steilen Flanken sowie variierende Reflexionseigenschaften der Bauteile, denn je nach Fertigungsverfahren sind die zu messenden Oberflächen entweder beschichtet, und damit matt, oder geschliffen und damit hoch spiegelnd. Für ein geeignetes Messsystem heißt das, es muss nicht nur die geforderten Automatisierungsoptionen inklusive normgerechter Auswertung bieten, sondern auch komplexe, schwer zugängliche Geometrien mit engen Toleranzen und matte bis spiegelnde Oberflächen hochauflösend und wiederholgenau messen können.

Integration in einen Fertigungsablauf

Eine weitere Anforderung ist die Integration in einen Fertigungsablauf inklusive Einbindung in die bestehende IT-Umgebung. "Und das ganze muss schnell und unkompliziert sein", ergänzt Michael Duffek den Kriterienkatalog, auf dessen Basis die MTU ihre Messmittelanbieter permanent evaluiert. Das Ergebnis: Mittlerweile sind weltweit 15 Bruker Alicona Messsysteme in unterschiedlichen Standorten der MTU platziert, davon 11 in den Prüfstellen der Unternehmenszentrale in München. Dort passiert auch die automatisierte Messung von Triebwerkskomponenten, die mit Messmitteln aus der Bruker Alicona Cobot-Linie umgesetzt werden.

Wie MTU Aero Engines mit der Bruker Alicona-Lösung erfolgreich ist

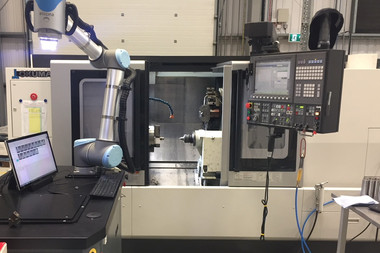

Cobot series

Optischer Messsensor & kollaborativer Roboter

- Überprüfung der Oberflächenqualität und der Maßhaltigkeit von kleinen Features auf großen Bauteilen in bestehenden Produktionsumgebungen

- Einfaches Teach-in von Messreihen: keine messtechnischen Vorkenntnisse erforderlich

- Hohe Mobilität und Flexibilität: Messung von Bauteilen direkt in der Werkzeugmaschine