Expert Talk über Künstliche Intelligenz, digitale Zwillinge and optische Messtechnik

Es geht rund in der Welt der Qualitätssicherung und Messtechnik. Neue Technologien, neue Trends und Sie mittendrin. Fragen Sie sich da nicht auch manchmal, was bei all diesen Entwicklungen überhaupt sinnvoll ist? Nun, wir haben uns genau das gefragt.

Florian Schwimmer ist Marketing & Sales Director bei Bruker Alicona. Benjamin Anger, seines Zeichens Senior Application Expert im Application Compentence Center. Die beiden Messtechnik-Experten haben sich die aktuellen Trends in der Fertigungsmesstechnik angesehen und erklären Ihnen in diesem Interview, welche 3 Sie keinesfalls verpassen dürfen und warum. Falls Sie sich lieber die Videoaufnahme des Gespräches ansehen, klicken Sie hier.

Florian Schwimmer & Benjamin Anger

Florian: Künstliche Intelligenz ist ja ein etwas angstbesetztes Thema. Man hört immer, wie KI uns die Arbeit wegnimmt und wir Menschen im Berufsumfeld irgendwann durch künstliche Intelligenz ersetzt werden. Müssen wir uns in der Messtechnik vor künstlicher Intelligenz fürchten?

Benjamin: Ganz und gar nicht. Das Gegenteil ist der Fall, so wie ich das sehe. Artificial Intelligence wird uns das Leben erleichtern. Die Aufgaben, die die KI uns abnimmt, sind wiederholbare und teils lästige. Die Arbeiten, bei denen man immer voll konzentriert dasselbe leisten muss. Bei solchen Tasks wird die künstliche Intelligenz uns unterstützen.

Florian: Aber bedeutet "unterstützen", dass wir dann weniger Personal brauchen werden? Denn das ist ja genau das, was uns allen Angst macht.

Benjamin: Ich höre diese Frage sehr oft, aber meine Antwort lautet jedes Mal "Nein". Vielmehr sehe ich für uns eine Verbesserung in den Arbeitsbedingungen. Wenn die ganze lästige Kleinarbeit von der KI gemacht wird, können wir Menschen und auf wichtigere Dinge konzentrieren. Es bleibt also mehr Manpower für komplexere und wertvollere Themen. Wir stärken also die Wirksamkeit der Arbeitnehmer durch KI.

Florian: Das heißt also, Artificial Intelligence gibt uns die Möglichkeit, unsere Belegschaft an relevantere Arbeiten zu setzen, produktiver zu werden, weil die KI die ermüdenden und langweiligen Aufgaben übernimmt. Verstehe ich das richtig? Heißt das dann auch, dass wir die Fehleranfälligkeit reduzieren können durch den Einsatz von AI?

Benjamin: Genau, die KI leistet gute Arbeit in all diesen einfachen, teils leichter, teils schwerer zu erkennenden Abweichungen, die uns Menschen ermüden, weil es sich um eintönige Tätigkeiten handelt, die dennoch hohe Konzentration erfordern. Die Fehlerquote wird sinken, die Manpower besser eingesetzt. All das führt zu einem höheren Return on Investment.

Florian: Und was ist mit der Geschwindigkeit? Das bedeutet doch, dass solche Aufgaben durch die KI schneller gelöst werden können, richtig? Wenn wir Menschen Abweichungen nicht mehr mit dem Auge erkennen müssen, spart das doch Zeit. Benjamin, kannst du uns vielleicht ein praktisches Beispiel für den Einsatz von Artificial Intelligence in der Messtechnik geben? Damit wir uns das auch vorstellen können?

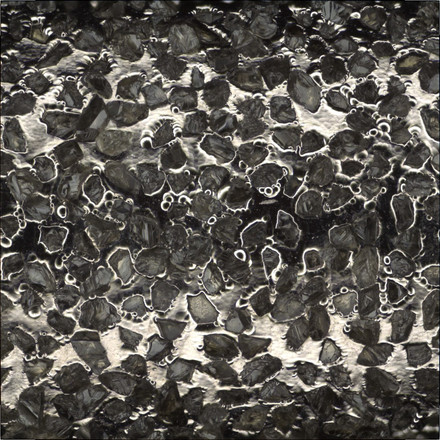

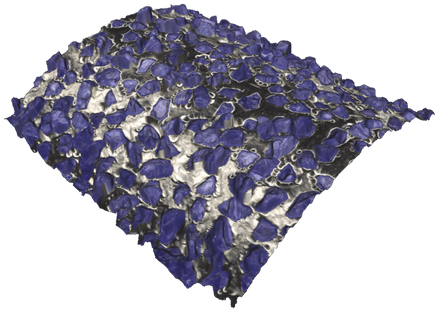

Benjamin: Klar, sprechen wir mal über die Oberflächenbeschaffenheit als Beispiel. Man hat eine bestimmte Struktur, vielleicht Kratzer und gewisse Abweichungen von der Zeichnung. Im Bild sieht man all die feinen Schleifkörner. Und was tut man für gewöhnlich damit? Schätzen, wie groß, tief, breit, wie verteilt und so weiter sie sind. Da springt aber die AI ein. Am rechten Bild sieht man all die Schleifkörner, die die Künstliche Intelligenz gefunden hat. Das sind die blauen Punkte. Da muss niemand mehr etwas schätzen, die KI wertet das auch aus.

Schleifkörner wie sie das menschliche Auge sieht

Schleifkörner, wie die KI sie sieht

Florian: Wir sehen hier also ein Schleifwerkzeug, richtig? Das links ist ein Oberflächenbild, wie ein Mensch es sehen würde und rechts sehe ich all die einzelnen Schleifkörner, die die Künstliche Intelligenz bereits erkannt hat, oder? Wie weiß die KI, was ein Korn ist und was nicht?

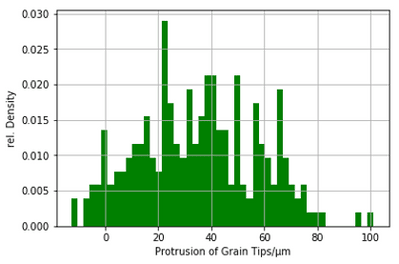

Identifikation der Schleifkörnerspitzen

Verteilung der Schleifkörnerspitzen

Benjamin: Die Künstliche Intelligenz wird trainiert. Wir Menschen müssen ihr genau erklären, was ein Schleifkorn ist und was nicht. Sie erhält Daten, die sie dann immer wieder anwendet. Dadurch kann sie von allein die Menge, Verteilung, Höhe und so weiter auswerten. Da muss niemand mehr dabeisitzen, um die Körner zu zählen.

Florian: Da sehe ich ja einen weiteren Vorteil in der Kombination mit 3D Messtechnik. Die Künstliche Intelligenz nimmt uns einiges ab, was unsere optische Wahrnehmung fordert oder sogar überfordert. Die Auswertung in 3D gibt extrem präzise und akkurate Aufschlüsse über die Höhe der Körner, Verteilung und so weiter. Das verstehe ich soweit. Du hast aber auch noch das Training der KI erwähnt. Das bedeutet doch, die Künstliche Intelligenz ist dumm ohne den Menschen, der sie trainiert, richtig?

Benjamin: Das stimmt auf jeden Fall, ja. Die AI hat keinen Hausverstand und tut ausschließlich, was man ihr einlernt. Allerdings beschränkt sich das nicht auf die Messtechnik. Auch Google weiß selbst nichts. Die Suchmaschine greift auf Daten zurück, die der Mensch eingepflegt hat, wenngleich die Qualitätssicherung eigene Anforderungen hat natürlich.

Florian: Dann fassen wir mal zusammen: Es gibt keinen Grund, vor AI Angst zu haben. Sie kann die Menschen entlasten und stellt sie für wertvollere Tätigkeiten frei. Dann wäre ein Unternehmen mit derselben Belegschaft einfach produktiver. In der Messtechnik ist die Künstliche Intelligenz besonders stark, wenn es um die Oberflächenbeschaffenheit geht. Da muss niemand mehr durch ein Mikroskop Rückschlüsse auf die Textur ziehen. Und dann haben wir noch den Vorteil der 3D Daten hervorgehoben, der ebenfalls einen Boost in der Produktivität bedeutet. Und lass uns nicht vergessen: Es ist ja Manpower notwendig, um die AI zu trainieren. Für die Menschheit steht also das Jüngste Gericht doch noch nicht vor der Tür.

Florian: Lass uns jetzt mal auf den digitalen Zwilling zu reden kommen. Das ist nämlich ein Trend, der in aller Munde ist, und zwar in unterschiedlichsten Zusammenhängen. Kannst du uns bitte sagen, was ein digitaler Zwilling ist?

Benjamin: Ja, ich habe da ein ganz einfaches Beispiel, nämlich das Auto. Früher einmal hat einfach irgendein Licht aufgeleuchtet, wenn etwas am Wagen nicht gepasst hat. Eine Warnleuchte, die uns gesagt hat, dass ein Handlungsbedarf besteht. Heute sieht man bei neueren Automodellen das digitale Abbild des Autos vor sich im Cockpit, das genau die Stelle zeigt, wo der Handlungsbedarf besteht. Die linke hintere Tür ist offen zum Beispiel oder der Reifendruck rechts vorne passt nicht.

Florian: Ich erinnere mich auch noch an die Zeiten, als ich für alles nur eine einzige gelbe Warnleuchte hatte. Und in der Produktion und Messtechnik? Was bedeutet digitaler Zwilling in diesem Kontext?

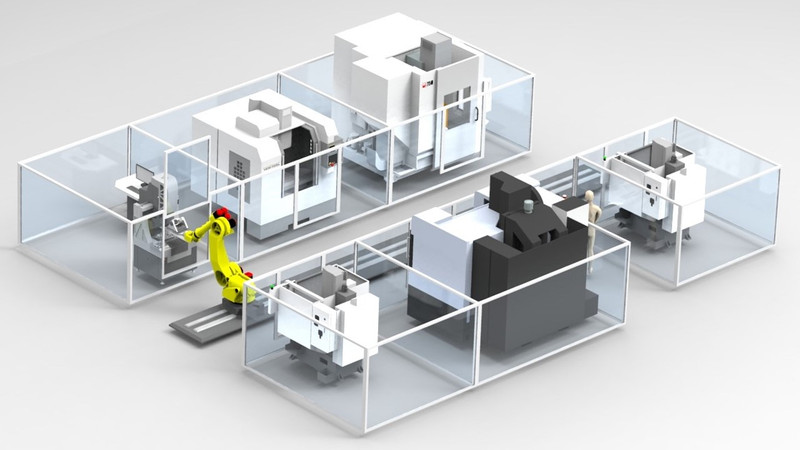

Benjamin: Da gibt es erstmal die generelle Verwendung des Begriffs in der Produktion, die die Visualisierung der gesamten Produktion bezeichnet. Dadurch erhält man Echtzeit-Informationen vom Bestelleingang bis zum fertigen Produkt und natürlich zu jedem einzelnen Schritt dazwischen.

Digitaler Zwilling in der Produktion

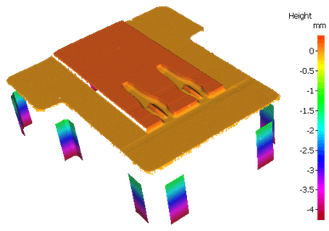

Florian: Okay, verstehe ich das richtig: Es gibt zu jedem einzelnen Produktionsschritt einen Status. Der ist zwar bestmöglich grün, wenn aber nicht, dann sehe ich sofort, wo und was das Problem ist. Das ist also der digitale Zwilling in der gesamtheitlichen Betrachtung der Fertigung. Welche Rolle spielt nun die Messtechnik in diesem Zusammenhang?

Benjamin: Hier geht es darum, über ein Standard-Interface ein wertvolles Feedback geben zu können. Und zwar in Echtzeit. Der Produktionsleiter oder Verantwortliche soll auf einen Blick sehen können, dass das Produkt in Ordnung ist und die Fertigung fortlaufen kann. Und wenn das nicht der Fall ist, kann er sofort reagieren.

Florian: Das heißt, Messgeräte müssen so einfach zu integrieren sein wie möglich. Dadurch erhältst du Echtzeit-Daten und siehst das Zusammenspiel im Produktionsprozess. Aber ich höre den Begriff "digitaler Zwilling" auch oft in einem anderen Messtechnik-Kontext. Was ist ein digitaler Zwilling im Ökosystem der Messgeräte?

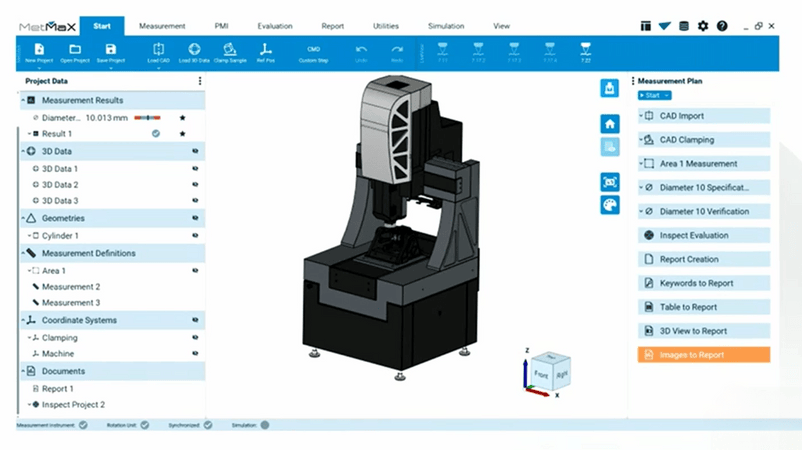

Benjamin: Der digitale Zwilling des Messgeräts macht es möglich, dass wir unsere Messpläne on- und offline erstellen können. Ganz einfach am PC, ohne die laufenden Messungen überhaupt stoppen zu müssen. Das System kann 24/7 durchlaufen, während ich die Daten im Hintergrund am digitalen Zwilling bearbeite.

Bruker Aliconas MetMaX Software mit digitalem Zwilling des µCMM

Florian: Das ist natürlich auch wieder für den ROI interessant, wenn ich weiß, dass die Maschine nicht gestoppt werden muss. Jetzt sind wir schon vom ganz großen Bild des digitalen Zwillings zum Messtechnik-Zwilling vorgedrungen. Da möchte ich gerne einen weiteren Begriff ins Rennen schicken, der mir in diesem Zusammenhang immer wieder unterkommt: PMI. Was ist das?

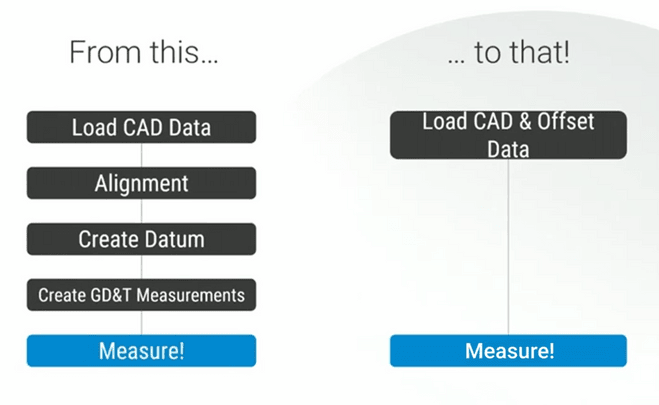

Benjamin: PMI steht für Product Manufacturing Information. Die Idee ist, dass man anstatt der üblichen 2D-Zeichnung des Produkts mit all den hinterlegten Parametern einen digitalen Zwilling hat, der auch gleich mit sämtlichen wichtigen Fertigungsinformationen ausgestattet ist. Da spreche ich zum Beispiel von den Flächenprofil-Toleranzen oder der Rauheit. All das ist schon in der CAD-Datei inkludiert.

Florian: Das ist dann also der "kleinste" digitale Zwilling, richtig? Der meines Produkts. In 3D sehe ich alle Parameter und Toleranzen. Ich verstehe, dass man dadurch auch leichter begreift, was passiert, wenn man einen digitalen Zwilling sieht. Wie beim Auto, nicht wahr? Was aber ist der große Vorteil, wenn man die PMI in die Messtechnik überträgt?

Benjamin: Es vereinfacht den Arbeitsablauf ungemein. Bei der Arbeit mit einer 2D-Zeichnung lädt man erst mal das CAD-File hoch. Danach braucht es noch die entsprechende Ausrichtung. Das Bezugssystem muss hergestellt werden. Man stellt die Form- und-Lage-Toleranzen auf und dann beginnt erst das Messen. Mit der Product Manufacturing Information hingegen lädst du deine CAD- und offset Daten hoch und los geht’s. Vielleicht sind noch ein paar kleinere Anpassungen zu machen, aber das war’s auch schon.

Florian: Das ist doch gut. Wo früher viele komplexe Schritte notwendig waren, braucht man jetzt nur einen einzigen. Das macht das ganze Messen viel effizienter. Und die PMI muss nur noch der Software – in unserem Fall MetMaX – zur Verfügung gestellt werden.

Florian: Lass uns jetzt zum dritten Trend kommen, der gerade in aller Munde ist, das "Probing", also das Messen selbst. Wenn ich fünfzehn oder auch nur zehn Jahre zurückdenke, musste ich immer wieder erklären, warum wir bei Bruker Alicona optisch messen. Die Kunden waren skeptisch, meinten, das würde nicht funktionieren oder man bräuchte keine optische Messtechnik. Das hat sich stark verändert. Heute kommen die Kunden auf uns zu und fragen schon ganz konkret nach optischer Messtechnik. Benjamin, warum hat sich die optische Messung so entwickelt, wenn wir doch jahrzehntelang mit taktiler Messtechnik das Auslangen gefunden haben.

Benjamin: Ich glaube, das große Schlagwort dahinter ist "berührungslos". Wir messen mit unserer optischen Messtechnik berührungslos. Das bedeutet, wir stoßen an der Probe nicht an. Es gibt eine ganze Menge Industrien, für die genau das wichtig ist. Sehr sensible Bereiche wie die Medizintechnik zum Beispiel. Weniger Berührung bedeutet auch, dass das Bauteil unversehrt bleibt. Aber auch besonders kleine oder sehr komplexe Formen sind taktil kaum messbar.

Florian: Das verstehe ich. Wenn ich ein Zahnimplantat oder auch Teile in – sagen wir – Hüfte oder Knie eingesetzt bekomme, ist mir auch lieber, wenn das so wenig wie möglich berührt wurde. Ich denke da an Bakterien und dergleichen. Also, Medizintechnik ist ziemlich logisch. Was aber sind andere Industrien, die berührungsloses Messen in der Qualitätssicherung verlangen?

Hüftprothese

Knieprothese

Zahnimplantat

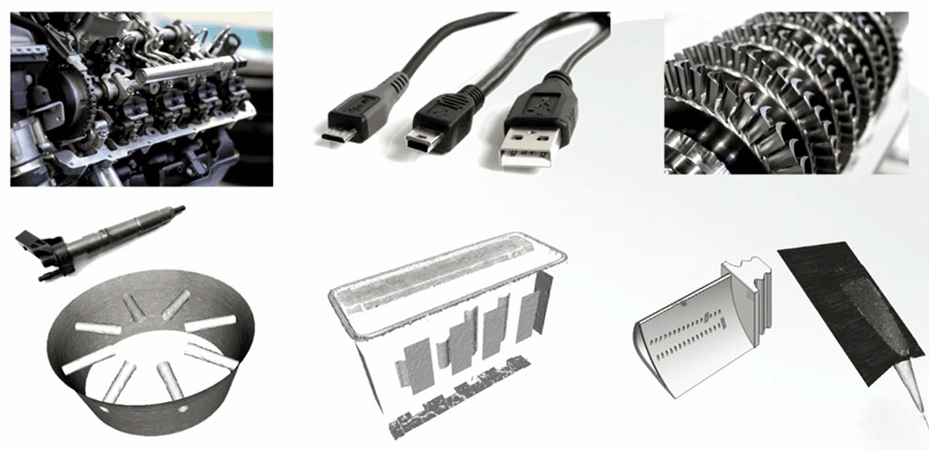

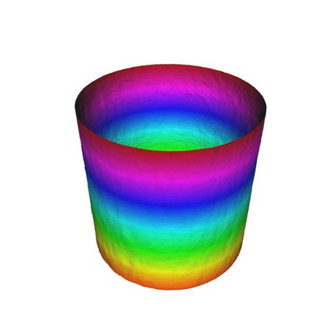

Benjamin: Die optische Messtechnik sieht auch ganz einfach Dinge, die man taktil nicht erfassen kann. Wie auf dem Bild Düsen oder die Kühlbohrungen von Turbinenschaufeln zum Beispiel. Was du hier siehst, sind alles sehr komplexe Formen und aus der Perspektive der taktilen Messung, sind die meisten Bereiche der Formen gar nicht mit dem Taster erreichbar.

Komplexe Formen, die mit taktilen Geräten kaum oder gar nicht gemessen werden können

Florian: Ich sehe hier kleinste Löcher, die optisch erfasst werden können, ohne das Bauteil zu bewegen oder überhaupt zu berühren. Und man kommt in diese Löcher auch tief hinein, was kein Taster schafft. Dann diese USB-Kabel und die anderen Verbindungsstücke. Dieselbe Ausgangssituation: für eine Taster eigentlich unerreichbar, aber optisch durchaus messbar und das, ohne die Oberfläche zu berühren. Dennoch haben sich taktile Messgeräte seit Jahrzehnten am Markt gehalten. Die Benutzer haben sich daran gewöhnt – und dabei auch an die Nachteile, die damit einhergehen. Darüber denken die Leute kaum noch nach, weil sie eben diese Art des Messens so gewohnt sind. Was sind denn die klaren Schattenseiten der taktilen Messtechnik?

Benjamin: Das ist die gewisse Ungenauigkeit und die Fehleranfälligkeit, die mit diesen Technologien einhergehen. Auch riskiert man durch die Berührung Kratzer an den Oberflächen. Konkret gesprochen, ist die Probe nach dem Messen nicht mehr die gleiche wie davor. Für Freiformoberflächen braucht man sehr komplexe Taster und Tastsysteme. Auch kann ein taktiles System keine Flächenmessungen machen. Du ziehst immer nur Profile, also Linien. Die Rauheit in einem Durchgang gemeinsam mit der Form zu bestimmen, geht auch nicht gerade einfach von der Hand.

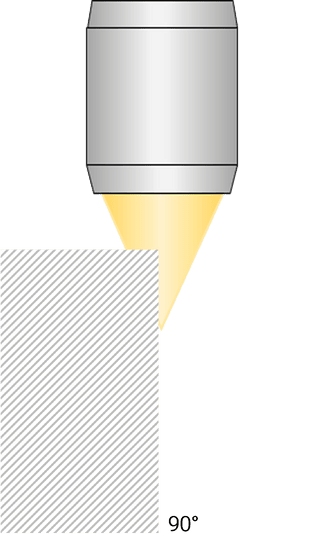

Florian: Hier ist wohl auch ein bisschen Arbeit in der Bewusstseinsbildung notwendig, oder? Die Anwender vergleichen taktil und optisch miteinander, als würde man die ganz gleichen Ergebnisse erzielen. Und ich habe das Gefühl, sie erwarten auch dieselben Fehler oder Einschränkungen, die sie bei den taktilen Geräten erfahren. Das soll jetzt nicht heißen, dass die optische Messtechnik keinerlei Nachteile hat, aber verglichen mit der taktilen sind diese Schwächen vernachlässigbar. Man misst viel realistischer und näher am Original als man es taktil je könnte. Die User stellen sich das manchmal so vor: Mit dem Taster kann ich den einen Punkt an dieser Stelle messen, dann gehe ich an einen anderen Punkt und so weiter. Mit der optischen Messtechnik kann ich nur vermessen, was ich von oben auch sehe. Aber das stimmt doch nicht, oder? Wie lösen die Messgeräte von Bruker Alicona das?

Benjamin: Wir haben eine Technologie entwickelt, die seitlich optisch antasten kann Dadurch haben wir eben den Vorteil, in die kleinen Löcher hineinzumessen oder eine Seitenwand entlangmessen zu können. Ich gebe schon zu, das hat auch für mich selbst immer noch etwas Magisches. Und ich habe auch nichts Vergleichbares am Markt gefunden.

Sensor, der die Seitenwand optisch antastet

Bruker Aliconas Vertical Focus Probing an einem Loch

Stempel

Ergebnis des Vertical Focus Probing (Bewegung des Bauteils nicht notwendig)

Florian: Wenn ich jetzt dieses Bild von dem Stempel ansehe: Da wurde für die Messung nicht die Position verändert, richtig? Das wurde einfach von oben runtergemessen. Also ist man beim optischen Messen überhaupt nicht limitiert auf das, was man von oben sieht. Das heißt, in Wirklichkeit kann man taktiles und optisches Messen nicht über einen Kamm scheren, da die taktile Methode von vornherein schon Limitierungen und Fehler aufweist. Und optische Messgerät viel präziser, akkurater und obendrein berührungslos messen.

Das schließt auch unseren dritten Trend ab, das optische Messen. Damit wären wir am Ende angekommen der drei Trends in der Fertigungsmesstechnik, die Sie nicht verpassen dürfen. Wir hoffen, wir konnten ein wenig Klarheit schaffen, was die aktuellen Entwicklungen betrifft und Ihnen die Angst vor Künstlicher Intelligenz und optischer Messtechnik nehmen. Dafür wissen Sie nun, wofür der digitale Zwilling gut ist. Das vollständige Interview finden Sie hier als Download. Falls Sie weitere Fragen haben oder mehr über die Bruker Alicona Technologien erfahren wollen, nehmen Sie gerne mit uns Kontakt auf.