Gesteigerte Produktivität bei reduzierten Kosten durch ein kollaboratives Messsystem

Das Wissen um Verschleißformen und Verschleißverhalten hat Element Six, Experte von Hochleistungswerkstoffen, den Durchbruch bei der Entwicklung eines neuen PCBN Schneidstoffes verschafft. Ein Schwerpunkt während der intensiven Testphase war die Implementierung von automatisierten Testreihen. Das und die Möglichkeit, Werkzeug und Werkstück direkt in der Maschine messen zu können, hat erheblich dazu beigetragen "die Leistungssteigerung zu erreichen, die wir uns zum Ziel gesetzt haben!", bestätigt Element Six.

Wayne Leahy

Leitung des Fachbereichs Schneiden und Schleifen

Durch die automatisierten Messungen mit Bruker Alicona haben wir während unserer Verschleißuntersuchungen eine große Datenmenge in hoher Qualität gewonnen. Das hat uns den Durchbruch bei der Optimierung von PureCutTM verschafft.

LESEN SIE DIE GESAMTE ERFOLGSGESCHICHTE

Implementierung von automatisierten Testreihen

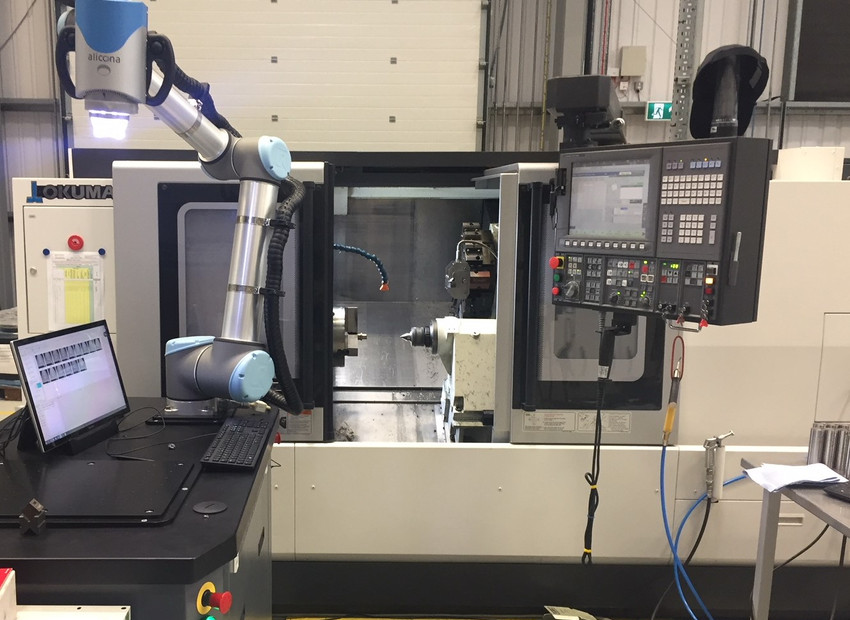

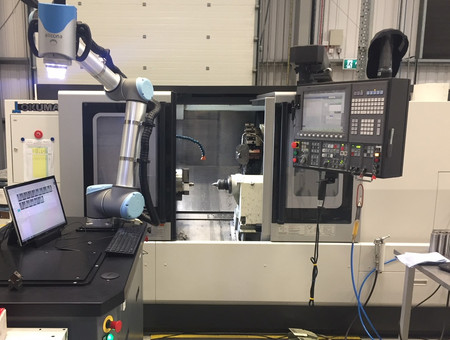

Bearbeitungsgeschwindigkeiten von 300m/Min, kalkulierbares Verschleißverhalten und eine bis zu 50% höhere Standzeit bei der Bearbeitung von gehärtetem Stahl sind die Vorteile, die Element Six mit der neuesten PCBN Generation seinen Kunden aus der Automobilindustrie, Luft- und Raumfahrtindustrie sowie dem Maschinenbau zusichert. PureCutTM soll bei PCBN Fertigungsprozessen eine erhebliche Produktivitätssteigerung bei gesenkten Werkzeugkosten bewirken. Eine der Variablen, die zur Entwicklung des neuen Werkstoffes beigetragen haben, war der Einsatz von hochgenauer, automatisierter Alicona-Messtechnik. Der Spezialist von Hochleistungswerkstoffen in der UK nutzt Alicona Messsysteme u.a. zur Analyse von Werkzeugverschleißformen und Verschleißverhalten während unterschiedlichen Bearbeitungsbedingungen. Ein Herzstück der Testphase zum neuen PCBN Schneidstoff war die Implementierung von automatisierten Testreihen, die Element Six mit dem kollaborativen Messsystem CompactCobot umgesetzt hat. Werkzeug und Werkstück werden vollautomatisch direkt in der Drehmaschine gemessen.

Verschleiß in hoher Messpunktdichte automatisch messen und bestimmen

Bei der Entwicklung des Schneidstoffes lag der Fokus auf der Messung von Freiflächenverschleiß, Kolkverschleiß und Flankenverschleiß. Die Möglichkeit, Testreihen mit dem CompactCobot zu automatisieren, hat dazu beigetragen, die neue PCBN Technologie in höchstmöglicher Effizienz produktreif zu machen. "Die Produktivität von Testreihen hängt stark von der Datenmenge ab, die mit einem Messsystem gewonnen werden können. Üblicherweise ist das limitiert auf die manuelle Nutzung eines Messsystems durch einen Bediener", erklärt Dr. Wayne Leahy, Leiter des Fachbereichs Schneiden und Schleifen. Leahy weiter über die Vorteile, die Element Six mit automatisierten Messungen bzw. dem CompactCobot-System gewonnen hat: "Automatisierte Messreihen erhöhen die Menge an verfügbaren Daten um ein Vielfaches, und genau deswegen haben wir den CompactCobot gekauft. Die Kombination von großer Datenmenge und hoher Messpunktdichte der Messungen hat uns den Durchbruch bei der Optimierung von PureCutTM verschafft."

Wie Element Six mit der Bruker Alicona-Lösung erfolgreich ist

Cobots

Optischer Messsensor & kollaborativer Roboter

- Überprüfung der Oberflächenqualität und der Maßhaltigkeit von kleinen Features auf großen Bauteilen in bestehenden Produktionsumgebungen

- Einfaches Teach-in von Messreihen: keine messtechnischen Vorkenntnisse erforderlich

- Hohe Mobilität und Flexibilität: Messung von Bauteilen direkt in der Werkzeugmaschine