Wie Sie die Sicherheitsanforderungen Ihrer Flugzeugbauteile mit optischer 3D-Messtechnik erfüllen

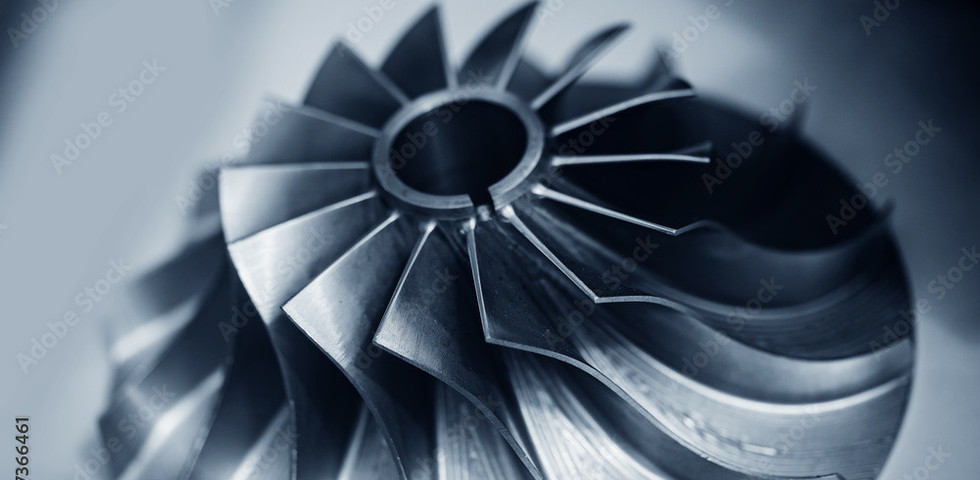

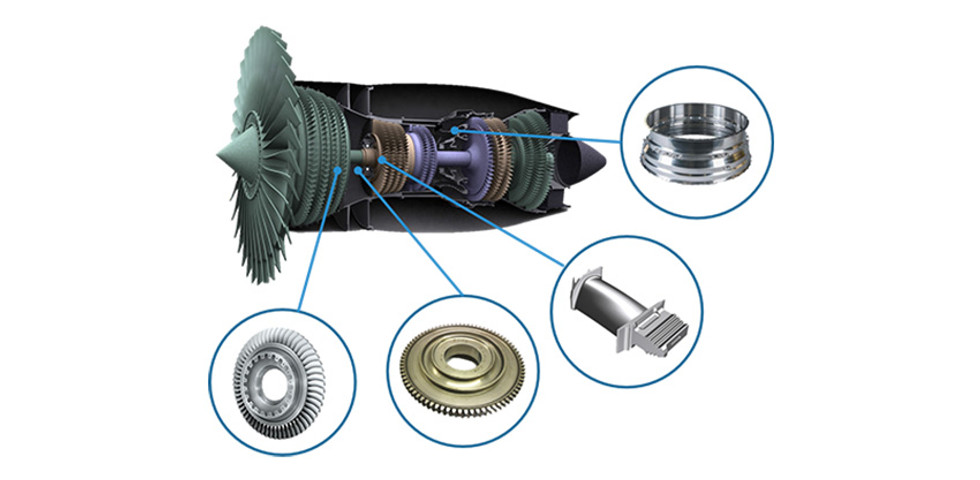

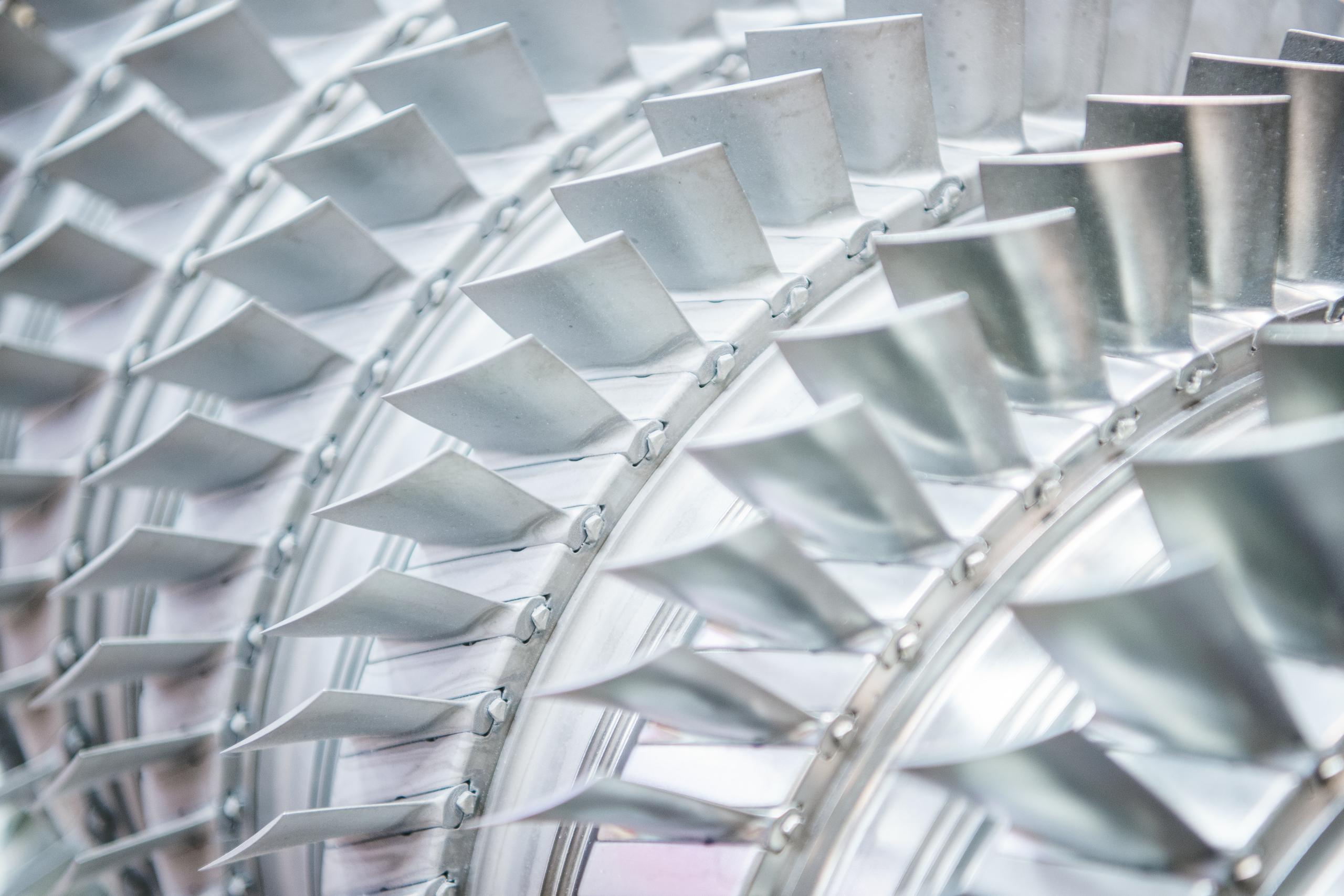

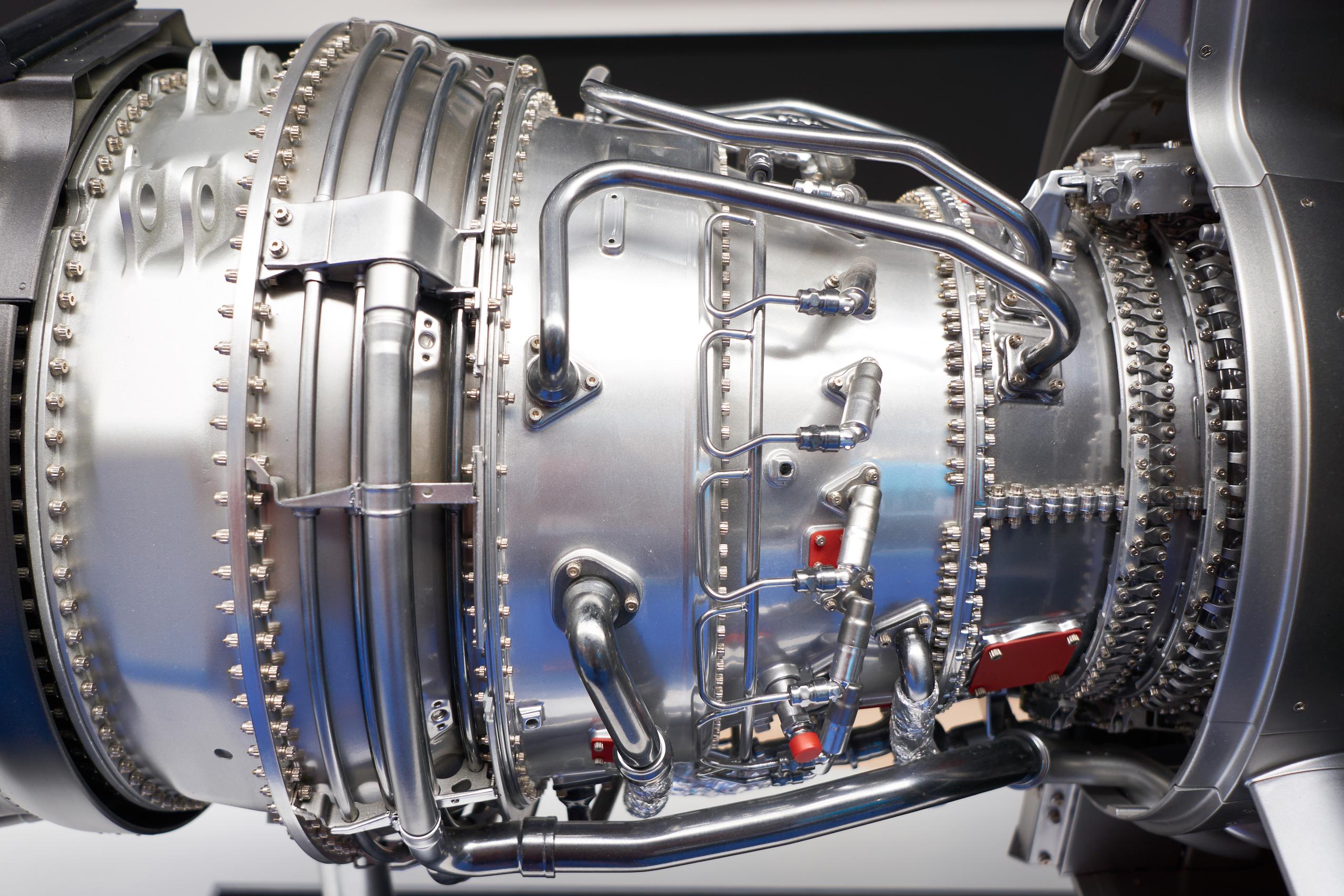

Turbinentriebwerke sind hochspezialisierte Flugzeugkomponenten, die umfassenden Sicherheitsanforderungen genügen müssen. Diese Präzisionsbauteile basieren auf komplexen Geometrien und Toleranzen selbst im einstelligen μm-Bereich. Funktionale Merkmale wie Mikrobohrungen für die Kühlung von Turbinenschaufeln oder definierte Bruchkanten an hochbelasteten Bauteilen tragen zur Effizienzsteigerung bei und gewährleisten einen sicheren Betrieb.

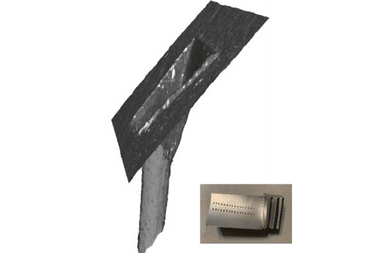

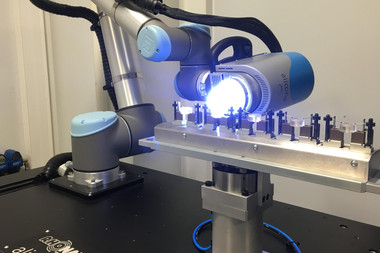

Hochauflösende optische 3D-Messsysteme sind bestens geeignet, um die Sicherheitsanforderungen an Hochleistungsflugzeugkomponenten zu erfüllen: Messen Sie Breite, Länge, Tiefe und Volumen von Brüchen oder Kratzern oder führen Sie Messungen von steilen Flanken mit Hilfe einer speziellen Beleuchtungstechnik durch. Weitere Anwendungen sind die automatische Überprüfung von Winkeln, Größen und Formen von bis zu 500 Kühllochbohrungen, auch bei unterschiedlichen Formen. Darüber hinaus können Sie Beschichtungsprozesse oder MRO-Maßnahmen mit profilbasierten (Ra, Rq, Rz) und flächenbasierten (Sa, Sq, Sz) Rauheitsmessungen überprüfen.

Haben Sie Fragen?

Unsere Anwendungen für die Luft- und Raumfahrtindustrie

Was kann optisch gemessen werden?

- Kantenbruch von Ventilatorschaufeln, Verdichterscheiben, Turbinenschaufeln, Blisks oder Gehäusen, gemäß der American Society of Mechanical Engineers (ASME)

- Vorder- und Hinterkanten von Turbinenschaufeln, auch bei steilen Öffnungswinkeln

- Kleine Defekte an Bauteilen (z. B. Rotorblätter) oder Bauteilgruppen (z. B. Motoren)

- Kühllochgeometrie (cooling holes)

- Oberflächenrauheit

Wenn Sie eine Messaufgabe haben, kontaktieren Sie uns bitte.

Turbinen

Turbinenschaufeln

Zahnräder

Disks & blisks

Verbrennungskammer (Gehäuse)