Soluzione di misurazione efficiente e rapida da implementare

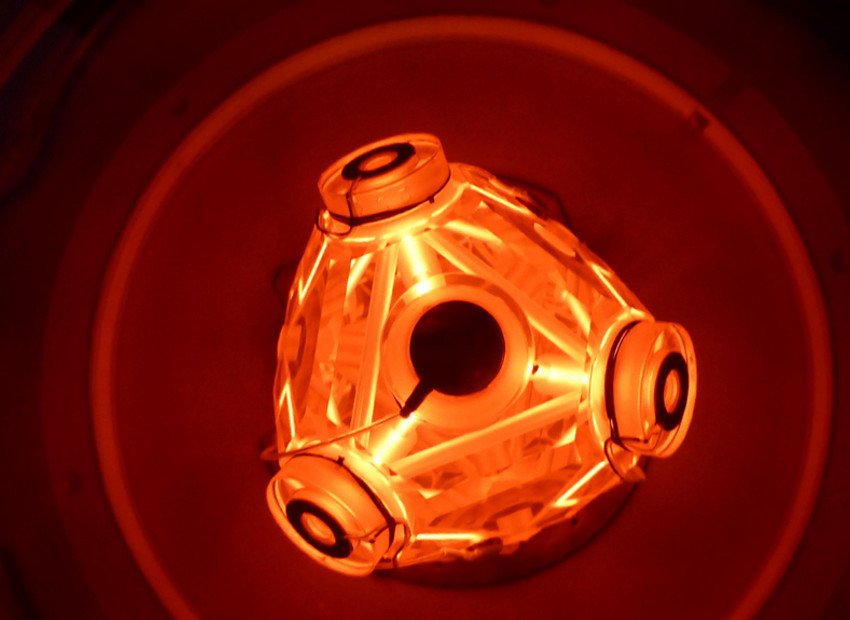

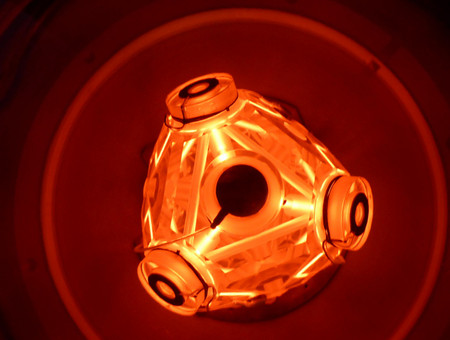

Famosa in tutto il mondo per le sue soluzioni elettroniche industriali, Thales ha un'entità della divisione Avionica specializzata nella Navigazione, situata in diversi siti industriali, tra cui La Brelandière a Châtellerault (Francia - Vienne 86). Questo sito produce sistemi inerziali per l'industria aeronautica, un vero e proprio marchio di fabbrica di Thales. Questi sistemi, basati su sensori in vetroceramica chiamati "giroscopi", permettono di conoscere la posizione dell'aereo senza l'ausilio dei satelliti GPS.

François Cuvillier

Responsabile della linea di prodotti Gyrolaser per l'industrializzazione presso Thales AVS

Misurando dimensioni, posizione, forma e rugosità con un unico sistema, Focus-Variation colma il divario tra i sistemi di misura a coordinate 3D (CMM) e i profilatori convenzionali.

LEGGI L'INTERA STORIA DI SUCCESSO

Misura di dimensioni, posizione, forma e rugosità con un unico sistema

I componenti del "girolaser" sono realizzati mediante una lavorazione di alta precisione in un blocco di vetroceramica. Questo vetroceramica di alta qualità (identico a quello utilizzato per la fabbricazione degli specchi dei grandi telescopi) non è molto sensibile alle variazioni termiche e consente di raggiungere livelli di rugosità di < 1 nm rms dopo la super lucidatura.

Per raggiungere questi livelli di rugosità, sono necessarie molte fasi di affinamento dopo la lavorazione del "gyrolaser". Una delle fasi chiave del processo consiste nell'eliminare gli SSD* risultanti dalla lavorazione mediante incisione chimica sui pezzi [*SSD: Sub-Surface Damage, sono microcricche presenti sulla superficie e invisibili al profilatore di contatto. Queste microcrepe sono generate dall'attrito degli utensili diamantati sul vetroceramica].

Per controllare correttamente il processo di incisione chimica e la quantità di materiale rimosso, è necessario conoscere con precisione la rugosità dei pezzi dopo la lavorazione e prima dell'incisione chimica. Dopo aver valutato le varie tecnologie disponibili, Thales ha scelto Bruker Alicona come unica azienda in grado di offrire una soluzione efficiente e veloce da implementare. Misurando forma, dimensione, posizione e rugosità con un unico sistema, Focus-Variation colma il divario tra i sistemi di misura a coordinate 3D (CMM) e i profilatori convenzionali.

Come Thales ha successo con la soluzione Bruker Alicona

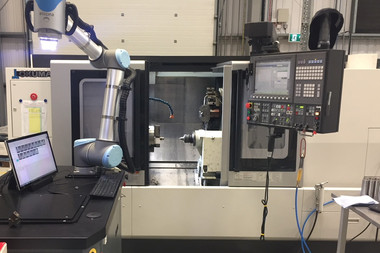

Serie Cobot

Sensore di misura ottico e robot collaborativo

- Verifica della qualità superficiale e dell'accuratezza dimensionale di piccoli elementi su componenti di grandi dimensioni in ambienti di produzione esistenti

- Facile apprendimento delle serie di misura: non sono necessarie conoscenze metrologiche preliminari

- Elevata mobilità e flessibilità: Misura di componenti direttamente in macchina utensile