La metrologia di produzione per ridurre i tempi di impostazione, garantire la qualità e aumentare l'affidabilità dei processi

La metrologia di produzione richiede requisiti particolarmente elevati. Come in altri settori, si tratta di misure ottiche 3D veloci e di alta precisione, ma l'integrazione nella produttività comporta una serie di altre caratteristiche speciali. La metrologia in produzione deve essere particolarmente facile da gestire. Il dispositivo di misura si integra nella produzione in modo tale che la misurazione possa avvenire in modo completamente automatico. In questo video vengono illustrati i numerosi punti di misura da considerare nella scelta del dispositivo di misura giusto per ottenere questa idoneità alla produzione nella metrologia di produzione.

Avete bisogno di aiuto per scegliere il dispositivo di misura più adatto? Non esitate a contattarci. Saremo lieti di aiutarvi.

Non perdetevi i 7 punti chiave da considerare nella scelta del vostro nuovo strumento di misura per la produzione

#1 Capacità dello strumento di misura

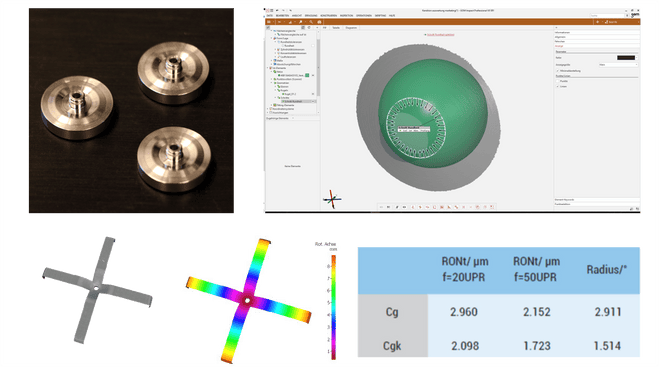

Per garantire che lo strumento di misura sia in grado di completare adeguatamente le operazioni di misura, è necessario verificarne la capacità di misura e l'accuratezza. Queste vengono solitamente determinate in base a valori predefiniti di Cg e Cgk. Nella metrologia di produzione, l'elevata ripetibilità, la tracciabilità agli standard di calibrazione nazionali e internazionali, la conformità agli standard globali e le basse incertezze di misura sono fattori decisivi per la qualità.

Valutazione della rotondità delle sedi delle valvole nella metrologia di produzione

#2 Usabilità

Poiché in una produzione vengono utilizzate macchine diverse, l'operaio e/o il metrologo della produzione devono spesso operare su più macchine completamente diverse. È quindi indispensabile un funzionamento semplice e intuitivo del sistema di misura. Le soluzioni con un solo pulsante e le procedure di misura automatizzate garantiscono misure costanti senza l'intervento dell'utente.

Un esempio: FESTO (Germania) utilizza un portacampioni personalizzato per 10 pezzi con un'illuminazione aggiuntiva per il processo di misura automatizzato, come mostrato nel webinar "Measurement on the Shop Floor: Veloce e senza contatto".

#3 Flessibilità

Una produzione flessibile richiede sistemi di misura flessibili. I responsabili della produzione si trovano sempre più spesso a dover produrre componenti diversi in piccoli lotti. Pertanto, è necessario misurare in modo rapido e affidabile componenti di varie forme, tipi e dimensioni, realizzati con materiali diversi o compositi. La moderna tecnologia di misura deve adattarsi a queste condizioni variabili: l'ideale sarebbe un sistema di misura che copra tutti i compiti di misura, indipendentemente dalle dimensioni e dalla finitura superficiale.

L'azienda canadese Miltera, un impianto di prototipazione e produzione avanzata, mostra la flessibilità del µCMM ottico. Guardate questo videoclip tratto dal webinar "Misurazioni in officina: Veloce e senza contatto".

#4 Stabilità a lungo termine

La stabilità di uno strumento di misura è fondamentale per garantire un'elevata affidabilità del processo in ogni momento. Quando si misura un componente in tempi diversi e per un periodo prolungato, i risultati devono essere costanti, anche in presenza di condizioni ambientali variabili come temperatura, vibrazioni o illuminazione.

Element Six (UK) si affida al Bruker Alicona Cobot per garantire risultati di misura affidabili e ripetibili in produzione.

#5 Tecnologia a prova di futuro

Le moderne strategie di produzione si basano sempre più su concetti di produzione integrata. Con l'Industria 4.0, i sistemi di produzione, le macchine e i dispositivi di misura comunicano tra loro per consentire una pianificazione della produzione adattiva e una produzione autocontrollata. In questo concetto di produzione, definito anche "Smart Manufacturing", gli strumenti di misura sono integrati direttamente nella produzione: I sensori di misura riconoscono i componenti difettosi e immettono automaticamente queste informazioni nel ciclo di produzione. La produzione si adatta automaticamente alle nuove informazioni e corregge l'errore. Per garantire l'implementazione a lungo termine della produzione autocontrollata, i sistemi di misura di produzione impiegati devono soddisfare diversi requisiti. Tra questi, misure completamente automatiche, sensori di alta precisione adatti agli ambienti di produzione e interfacce per una facile connessione e integrazione nei sistemi di produzione esistenti.

Kleiner (Germania) gestisce una produzione completamente automatizzata che include il processo di misurazione con la µCMM ottica.

#6 Velocità

I tempi di misura e di impostazione sono direttamente correlati. Tempi di messa a punto brevi richiedono velocità di misura elevate e risultati di misura ripetibili e tracciabili. Quanto più rapidamente sono disponibili i risultati di misura, tanto più rapidamente gli operatori possono reagire. Pertanto, la velocità di misura è un fattore chiave per ridurre i tempi di inattività e garantire risposte rapide e brevi tempi di regolazione del processo, il che contribuisce a una produzione economica ed efficiente senza scarti.

Misurare in produzione: Stepper (Germania) garantisce risultati di misura rapidi e ripetibili con la µCMM ottica. Questo video è tratto dal webinar "Misurazioni in officina: Veloce e senza contatto".

#7 Efficienza dei costi

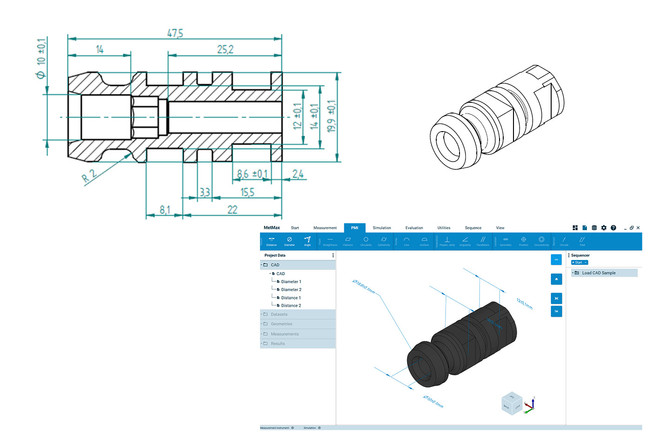

L'investimento in un sistema di misura di produzione deve essere redditizio. Un ROI rapido, costi di manutenzione ridotti e un funzionamento continuo senza materiali di consumo fanno parte del calcolo complessivo. Sono richieste anche soluzioni che aumentino l'efficienza dell'intero processo di misura. Ciò può essere realizzato, ad esempio, con il software operatore MetMaX che consente la pianificazione della misura già nel modello CAD del componente di riferimento. La noiosa e lunga definizione delle posizioni di misura sul componente reale diventa così obsoleta. Ciò è particolarmente interessante se è necessario definire e apprendere molte posizioni di misura.

Il software operatore MetMaX, disponibile per µCMM e InfiniteFocus G6, consente la misurazione e la valutazione automatica dei componenti. Gli utenti non hanno bisogno di conoscenze specifiche di metrologia per eseguire misure affidabili.

Volete saperne di più sulla metrologia di produzione nella pratica?

Assistete a 16 conferenze gratuite tenute da relatori internazionali ed esperti di Bruker Alicona che raccontano le loro esperienze nella tecnologia di misura della produzione. L'attenzione si concentra sulle tendenze moderne della lavorazione, sui nuovi processi come la produzione additiva e sui processi di produzione automatizzati che uniscono robotica, intelligenza artificiale (AI) e metrologia. Ecco due esempi:

Verso la valutazione dell'incertezza con la metrologia a coordinate ottiche

La metrologia a coordinate viene applicata principalmente per garantire la qualità della produzione. Richard Leach, professore di metrologia presso l'Università di Nottingham, presenta i diversi tipi di metrologia a coordinate e si concentra sulla differenza tra le tradizionali tecnologie tattili (a contatto) e i nuovi metodi ottici. Gli aspetti chiave per verificare l'accuratezza delle misure sono l'uso di standard e il ruolo dell'incertezza di misura.

Precisione e usabilità della macchina di misura a coordinate µCMM in produzione

Un'elevata precisione di misura e un'alta usabilità sono "must" assoluti quando si tratta di verificare geometrie complesse. In questa sessione, il responsabile della ricerca e sviluppo Franz Helmli presenta come il sistema di misura a coordinate ottiche µCMM di Bruker Alicona soddisfa questi requisiti. L'attenzione di questa sessione si concentra sul software operatore MetMaX, progettato per gli utenti senza particolari conoscenze metrologiche. Questa sessione comprende anche la pianificazione delle misure in CAD, l'automazione delle misure e le funzionalità di reporting.

dieSonne-154-2000x980.jpg)

dieSonne-154-2000x3000.jpg)

dieSonne-154-2000x2000.jpg)

dieSonne-(3)-380x253.jpg)