Blog

Basierend auf der Technologie der Fokus-Variation kombiniert die optische Koordinatenmessmaschine µCMM Vorteile aus der taktilen Koordinatenmesstechnik und der berührungslosen Oberflächenmessung. Komplexe Bauteilgeometrien mit kleinsten Toleranzen sind einfach zugänglich und werden in höchster Genauigkeit mit nur einem Sensor gemessen. In unserem Artikel beantworten wir die Top 10 Fragen zum optischen Koordinatenmessgerät und enthüllen, wie dieses Ihre Fertigungsprozesse revolutionieren kann. Tauchen Sie ein und erfahren Sie mehr!

µCMM ist das erste optische Koordinatenmesssystem, mit dem Anwender Maß, Lage, Form und Rauheit von komplexen Geometrien in höchster Genauigkeit mit nur einem Sensor messen. Das µCMM bietet hohe Genauigkeit über das gesamte Messvolumen (mm) 310 x 310 x 310 inklusive hoher Messpunktdichte, was zusätzlich zur Messung von dimensionellen Merkmalen auch die Messung der Rauheit nach EN ISO 4287/88 (Ra, Rq, Rz…) und EN ISO 25178 (Sa, Sq, Sz…) ermöglicht. Kein anderes am Markt verfügbares taktiles oder Multisensor-Koordinatenmesssystem kann sowohl die Form als auch die Rauheit von Bauteilen mit nur einem Sensor messen.

Hier finden Sie die technischen Spezifikationen des µCMM.

Die Längenmessabweichung bleibt im gesamten Messvolumen (mm) 310 x 310 x 310 unter E=(0,8+L/600) µm und ist konform zu ISO 10360. Die hohe Messpunktdichte auch über größere Distanzen ermöglicht die Messung von kleinsten Bauteildetails und die präzise Bestimmung der Lage der Einzelmessungen zueinander. D.h., es ist nicht länger notwendig, das gesamte Bauteil optisch zu messen. Es reicht die Messung jener Bereiche, die relevant sind. Durch die hohe Genauigkeit der Achssysteme werden Einzelmessungen im gesamten Messvolumen präzise zueinander in Relation gesetzt.

Die Genauigkeit des Koordinatenmesssystems wird anhand von zwei Kalibriernormalen nachgewiesen. Das aus Invar-Stahl gefertigte und durch DAkkS (DE) kalibrierte µCMM CalibrationTool wurde zur Messung und Verifizierung größerer Abstände entwickelt und bietet kalibrierte Kugelabstände von (mm) 10, 50, 100, 200, 300, 400. Das Advanced µCMM CalibrationTool, kalibriert von der METAS (CH), wird zur Verifizierung von Distanzen und Formabweichungen eingesetzt.

Das optische Koordinatenmesssystem bietet eine einfache, intuitive Bedienung, auch für mehrere Benutzer z.B. in einer Fertigungsumgebung. Die Steuerung läuft über einen eigens entwickelten ergonomischen Controller mit Multi-Touch Screen. Unterschiedliche Geschwindigkeitsmodi ermöglichen entweder eine schnelle Grobpositionierung oder die Fokussierung auf das zu messende Bauteildetail. Dem Bediener werden je nach Aufgabenstellung nur die für ihn notwendigen Informationen angezeigt. Beim Einlernen einer Messaufgabe ist das der Messbereich, beim Objektivwechsel sind es die verfügbaren Objektive.

Der ergonomische Controller des µCMM verfügt

u.a. über Touchscreen inklusive Live-View.

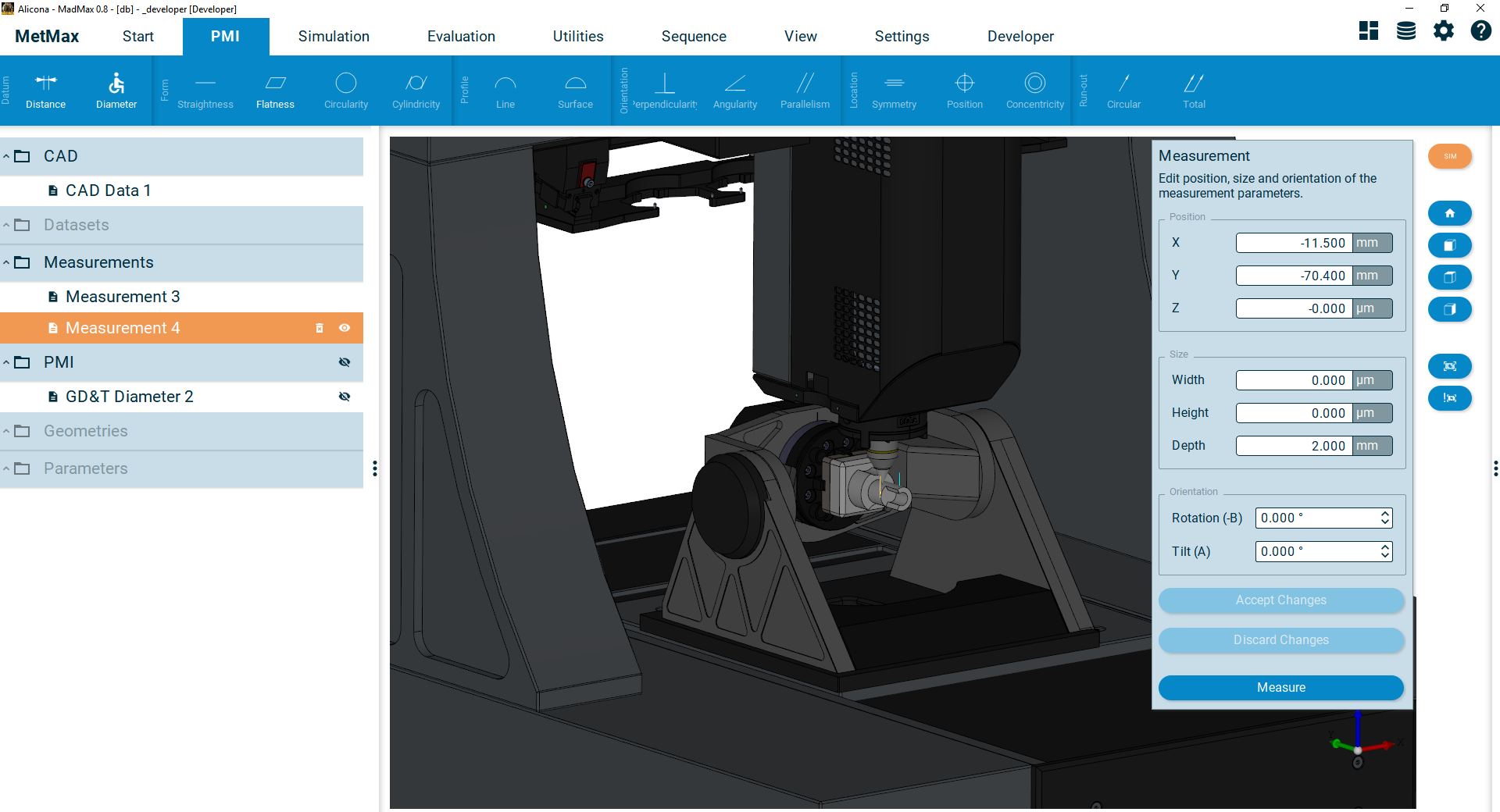

Ja! Die neue µCMM Bediensoftware MetMaX entscheidet auf Basis von intelligenten Algorithmen selbst, wie gemessen werden muss, um ein optimales Messergebnis zu erhalten. Der Bediener muss sich somit keine Gedanken mehr zur Messstrategie machen. Sobald die CAD Daten eines Bauteils geladen und ausgerichtet ist, wählt der Anwender per Mausklick, welche GD&T bzw. PMI (Product Manufacturing Information) Merkmale gemessen werden sollen. MetMaX wählt automatisch die passende Messtrategie zur 3D Messung des Bauteils. Die µCMM-Software berechnet automatisch Antastrichtungen (von oben oder seitlich), Kipp- und Rotationswinkel sowie Verfahrwege in XYZ. Bevor die Messung gestartet wird, sichert eine virtuelle Simulation den kollisionsfreien Messablauf. Die Messung wird vom Bediener per Mausklick gestartet und erfolgt dann völlig automatisch. Nachdem das Bauteil in 3D gemessen wurde, werden die 3D Daten ebenfalls automatisch ausgewertet. Ein Reporting-System basierend auf Microsoft Word, gibt i.O./n.i.O. Angaben weiter.

Das µCMM ist für matte bis glatte, hochpolierte Bauteile geeignet. Durch den Einsatz von modulierter Beleuchtung während des vertikalen Scanvorgangs erhält der Anwender nicht nur robuste und hochauflösende 3D-Tiefendaten, sondern auch eine deutlich robustere und höhere laterale Auflösung. So können auch Oberflächendefekte auf glatten Oberflächen, z.B. Glas, unter 0,01µm gemessen werden.

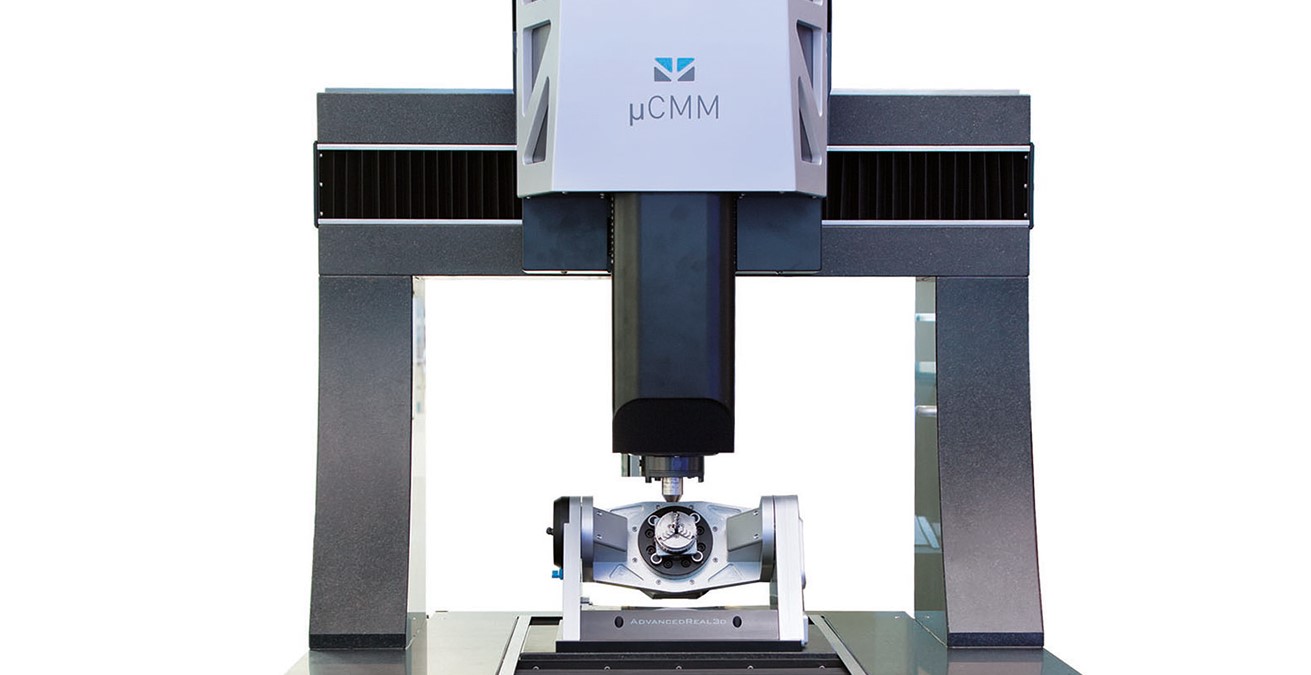

Die XYZ Achsen verwenden marktführende Maßstäbe mit einer Auflösung von 3.9 nm. Die Genauigkeit der Achsen in Kombination mit dem massiven Granitaufbau und aktiver Temperaturkompensation ermöglichen auch den Einsatz in der Produktion. Die Stabilität des Messsystems wird zudem durch die luftgelagerten Achsen mit verschleißfreiem Antrieb (Linearantrieb) erhöht. Zusätzlich verfügt das µCMM über einen automatischen Objektivwechsler, der gegenüber konventionellen Koordinatenmessmaschinen mehrere Vorteile hat. Stationäre Magazine, wie sie üblicherweise bei taktilen KMGs oder Multisensormesssystemen eingesetzt werden, reduzieren das nutzbare Messvolumen. Beim optischen Koordinatenmesssystem µCMM ist das nutzbare Messvolumen identisch mit dem Verfahrvolumen. Außerdem lässt sich das Koordinatenmessgerät mittels einer automatischen Dreh- und Schwenkeinheit von 3 auf 5 Achsen erweitern.

µCMM mit automatischem Magazinwechsler: Der Sensor wählt das richtige Magazin automatisch.

Eine automatische Dreh- und Schwenkeinheit "Advanced Real3D Rotation Unit" erweitert das 3- Achssystem um eine 4te und 5te Achse. Das eröffnet Automatisierungsoptionen für Messungen ohne Umspannen und erhöht die Zugänglichkeit zu Messpositionen an komplexen Bauteilen. Die Dreh- und Schwenkachse kann mit 3-Backen, 3R oder Erowa Spannsystemen ausgestattet werden. Mit der Technologie Real3D messen Anwender ihre Bauteile aus mehreren Perspektiven, kontaktlos. Die unterschiedlichen, in 3D gemessenen Ausschnitte werden automatisch zu einem 3D Datensatz fusioniert.

Basierend auf der Technologie "Real3D" wird aus dem µCMM 3-Achssystem ein 5-Achssystem.

Ja. In Kombination mit der Anwendersoftware MetMaX ermöglicht das µCMM die vollständige Messung und Auswertung von Bauteilgeometrien. Mit nur wenigen Schritten können Anwender die CAD-Daten laden, ausrichten und die gewünschten GD&T und PMI Merkmale auswählen. Die Software übernimmt den Rest: Sie berechnet automatisch die optimale Messstrategie und Verfahrwege, sichert einen reibungslosen Messablauf mittels virtueller Simulation und startet die Messung auf Knopfdruck. Nach Abschluss erfolgt die automatische Auswertung der Daten, bei Bedarf sogar mit Anpassungen für Formabweichungen. Mit einem übersichtlichen Reportingsystem erhältst du sofortige Rückmeldung über die Qualität der Messergebnisse.

Die MetMaX-Software bietet eine virtuelle Umgebung, in der der Messplan mit Hilfe eines digitalen Zwillings des optischen KMGs getestet werden kann.

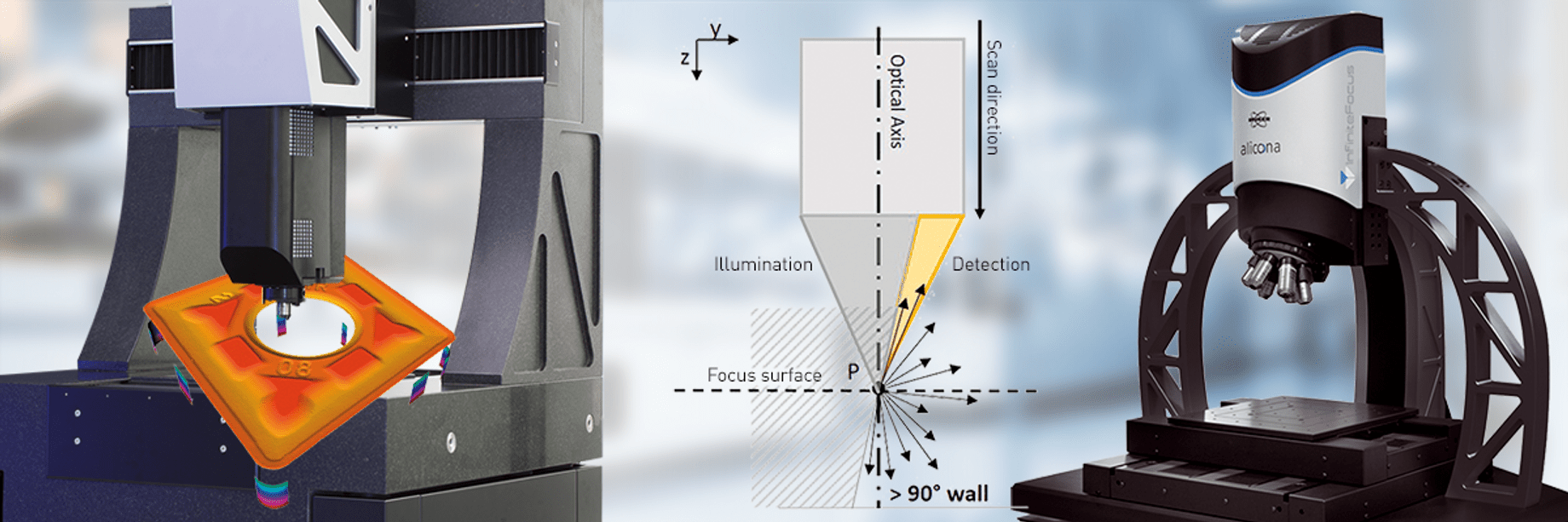

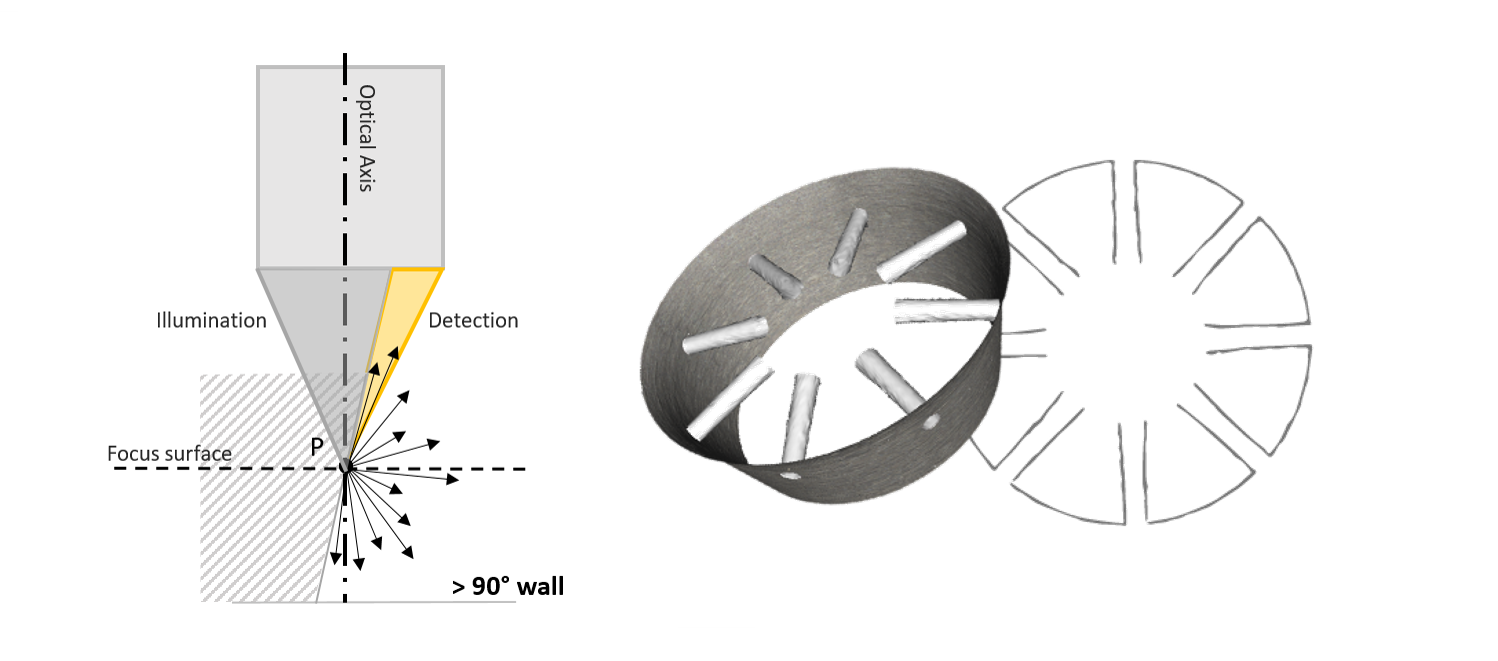

Ja. Das µCMM macht es möglich, Löcher optisch zu messen. Dies beruht auf der Vertical Focus Probing. Die Technologie basiert auf der Nutzung eines partiellen Lichtkegels. Zusätzlich zum koaxialen Licht wird Licht aus unterschiedlichen Richtungen genutzt. Das führt dazu, dass einzelne von vertikalen Flächen diffus reflektierte Lichtstrahlen wieder vom Objektiv erfasst werden, was Flanken mit mehr als 90° hochauflösend, rückführbar und wiederholgenau messbar macht. Bauteilmerkmale wie Löcher, Bohrungen, Referenzflächen, Konturen, Längen etc. sind damit in hoher Genauigkeit, hoher Auflösung und kurzer Messzeit optisch messbar.

Links: Reflektiertes Licht kann auch durch das Objektiv erkannt werden, wenn die Neigung steiler als 90° ist.

Rechts: Messung von Einspritzdüsen